在全球能源轉型與“雙碳”目標驅動下,工業制造領域正經歷一場深刻的綠色革命。作為中國低壓電器行業的領軍企業,正泰集團憑借其“未來工廠”的卓越實踐,不僅實現了世界級的產銷量規模,更以此為引擎,引領工業生產邁入高效、智能、低碳的新時代。這一轉型的核心支撐之一,正是深度融入的互聯網接入及相關服務,它們如同神經網絡與血液循環系統,讓智能制造與綠色制造成為可能。

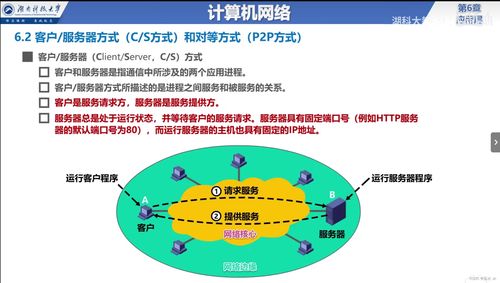

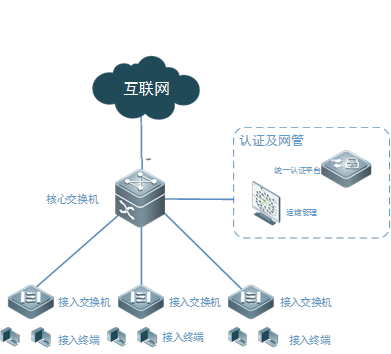

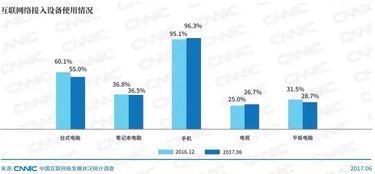

正泰未來工廠并非傳統生產車間的簡單升級,而是一個基于工業互聯網平臺構建的數字化生態系統。在這里,互聯網接入及相關服務扮演了至關重要的角色。高速、穩定、低延遲的網絡覆蓋全廠區,實現了設備、產品、人員、系統的全要素連接。通過5G專網、物聯網(IoT)及邊緣計算技術,海量生產數據——從零部件參數、設備運行狀態到能耗實時信息——得以實時采集與傳輸。這些數據匯聚到云端工業互聯網平臺,經過大數據分析與人工智能處理,轉化為優化生產的智慧指令。

這種深度的互聯互通直接賦能于低碳制造。在能源管理層面,工廠通過互聯網服務接入廣泛的傳感器網絡,對電、氣、水等能源消耗進行精準監測與可視化分析。系統能夠實時發現能耗異常,自動調節設備運行模式,或通過算法優化生產排程,將能耗降至最低。例如,結合生產任務與電網負荷情況,動態調整高能耗工序的運行時段,有效利用綠電或平谷電價,從源頭減少碳排放。

在生產過程優化上,互聯網服務支撐的數字化雙胞胎(Digital Twin)技術,允許在虛擬空間中模擬、驗證和優化整個生產工藝,減少實體調試帶來的材料與能源浪費。人工智能算法分析歷史與實時數據,預測設備故障,實現預測性維護,避免非計劃停機導致的產能損失與能源空耗。基于網絡的協同制造平臺,使得供應鏈各環節信息透明、同步,大幅降低了庫存、物流過程中的冗余與碳排放。

互聯網接入服務正推動正泰產品本身的綠色智能化。其生產的低壓電器、新能源設備等,越來越多地內嵌連接模塊,成為物聯網節點。這些“智能產品”在客戶側的使用數據可通過網絡回傳,幫助正泰分析產品能效,持續改進設計,形成“綠色設計-智能制造-智能運維-回收再利用”的全生命周期低碳閉環。

正泰未來工廠的實踐表明,世界級產銷量的達成,不再依賴于資源與勞動力的粗放投入,而是依托工業互聯網及相關服務帶來的精準、柔性與高效。它成功地將低碳理念從目標轉化為可量化、可優化、可追溯的生產實踐。這不僅為企業自身贏得了綠色競爭力,也為整個工業制造行業提供了可復制的轉型范式。

隨著工業互聯網平臺功能的不斷豐富,以及與人工智能、區塊鏈等技術的深度融合,互聯網接入及相關服務在工業低碳化中的作用將愈發關鍵。正泰未來工廠的探索,正是中國制造向“中國智造”與“中國綠色制造”躍遷的生動縮影,預示著以數據驅動、網絡協同為特征的低碳工業新時代已全面開啟。